Ochrona antykorozyjna żelbetu

Wzrost poziomu szkód spowodowanych przez korozję otworzył nowe horyzonty w celu osiągnięcia trwałości i stabilności konstrukcji żelbetowych, szczególnie w obszarach bardzo agresywnych.

Różne zjawiska przyczyniają się do wystąpienia korozji zbrojenia w betonie.

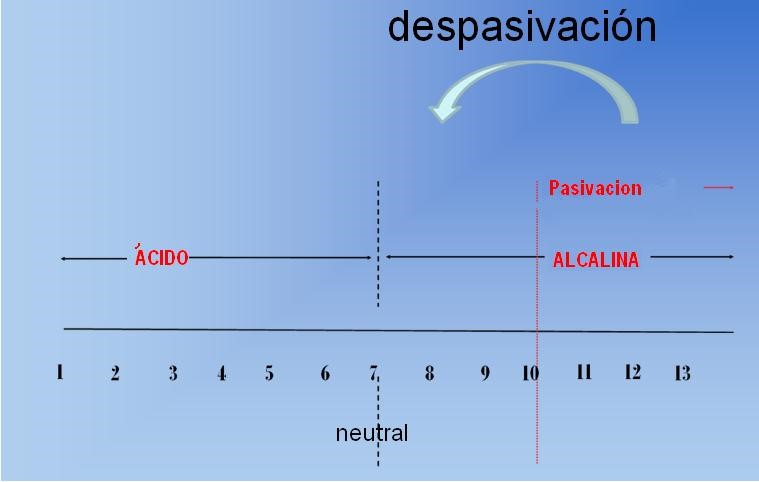

Ze względu na swoją naturalną zasadowość beton stwarza środowisko ochronne wokół stali, ale środowisko to nie jest wieczne. Badania pokazują, że uszkodzenia spowodowane korozją występują, gdy krytyczne ilości agresywnych środków przenikają przez pory w betonie, atakują i niszczą ochronę pasywacyjną wokół stali i narażają pręty zbrojeniowe na proces korozji.

Istnieją dwa główne typy agresywnych czynników, które mogą powodować to zjawisko:

Karbonatyzacja: dwutlenek węgla i wilgoć w otaczającym powietrzu wnikają w pory betonu i obniżają poziom pH do wartości zbliżonych do neutralnych. W takich warunkach pręty zbrojeniowe mogą powodować korozję;

Chlorki: wnikając w beton, ten rodzaj agresywnego środka może złamać ochronę i spowodować miejscową korozję (wżerę), nawet w warunkach alkalicznych, co może doprowadzić wręcz do uszkodzenia stalowego zbrojenia.

Korozja prętów zbrojeniowych wytwarzana przez te zjawiska tworzy tlenek żelaza (Fe2O3). Ponieważ tlenek żelaza (rdza) ma znacznie większą objętość niż stal pełna (5-6 razy więcej), nawet niewielka utrata metalu (np. ~ 0,1 mm) z powierzchni prętów wzmacniających może powodować wystarczającą ilość produktów korozji, aby wytworzyć naprężenia wewnętrzne, które spowodują pęknięcia i uszkodzenia betonu.

Korozja chlorkowa działa lokalnie i bardzo destrukcyjnie, jest niewątpliwie najbardziej agresywnym i niebezpiecznym rodzajem zagrożenia stabilności strukturalnej elementu żelbetowego.

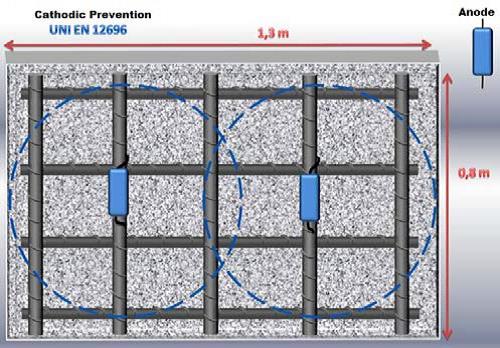

Ochrona katodowa, zarówno z zewnętrznym źródłem prądu (systemy ICCP), jak i z wykorzystaniem anod protektorowych / anod traconych (systemy GACP), pomaga zapobiegać niszczeniu zbrojonego betonu, a szczególnie w drugim przypadku pozwala nam obniżyć koszty konserwacji w perspektywie długoterminowej.

Według raportu Federal Highways Administration – Departament Transportu w USA z 1981, ochrona katodowa (CP – cathodic protection) jest jedyną skuteczną techniką naprawy konstrukcji żelbetowych zanieczyszczonych chlorkami i powstrzymywania korozji, niezależnie od ich poziomu.

Zgodnie z zasadą nr 10 PN-EN 1504-9, ochrona katodowa jest szczególnie odpowiednia w przypadku znacznego skażenia chlorkami lub intensywnej karbonatyzacji do głębokości zbrojenia, co skutkuje wysokim ryzykiem korozji zbrojenia. Ochrona katodowa z wymuszonym przepływem prądu, stosowana zgodnie z PN-EN 12696, może powstrzymywać korozję niezależnie od poziomu skażenia betonu chlorkami, umożliwia także ograniczenie ilości usuwanego betonu do tej jego części, która jest fizycznie uszkodzona przez korozję zbrojenia.

Ochrona katodowa pozwala na skuteczne i długotrwałe ograniczenie korozji oraz przeciwdziała problemowi odtwarzającej się anody i skutkom skażenia betonu (por. PN-EN 12696).

Dzięki zastosowaniu ochrony katodowej potencjał korozji przenosi się do strefy odporności, a proces korozji zostaje zakończony. Aby zastosować ochronę katodową, należy usunąć tylko uszkodzony człon betonu i nie zawsze konieczne jest usunięcie stałej, zanieczyszczonej części.

Firma SOLKAT posiada w swojej ofercie rożnego rodzaju anody cynkowe, które znakomicie chronią zarówno nowo budowane obiekty jak i te już istniejące. Szczególnie jest to polecane do konstrukcji, których oczekiwany jest długi czas użytkowania, szczególnie w wymagających warunkach (jak np. mosty i wiadukty, zbiorniki, fundamenty, itp.).

Nasze rozwiązanie nie wymaga dostarczania prądu z zewnętrznego źródła (system GACP), co obniża początkowe koszty instalacji, a także redukuje środki na długoterminowe serwisowanie infrastruktury z tym związanej. Posiada także Rekomendację Techniczną wydaną przez IBDiM.

GSCslk – wenętrzna anoda cynkowa

Montowana bezpośrednio do prętów zbrojeniowych i przykrywana betonem.

Dostępne warianty i ich wymiary w cm:

- SuperAnoda GSCslk 70 –> 10 x 5 x 0,5;

- SuperAnoda GSCslk 140 –> 10 x 10 x 0,5;

- SuperAnoda GSCslk 10/10 –> 10 x 5,5 x 1,2;

- SuperAnoda GSCslk 10/20 –> 10 x 5,5 x 1,5;

- SuperAnoda GSCslk 30/10 –> 30 x 5 x 1;

- SuperAnoda GSCslk 30/20 –> 30 x 5 x 1,5.

Rozmiar i układ anod zależy w pełni od lokalnych czynników środowiskowych, chociaż pod uwagę warto wziąć wszystkie potencjalne wpływy. W związku z tym obliczenia żywotności to wyłącznie „najlepsze szacunki”.

Nowe konstrukcje

GSCslk 30/10 lub 30/20: 1 szt./m2 betonu;

GSCslk 10/10 lub 10/20: 2 szt./m2 betonu.

Stare konstrukcje

GSCslk 30/10 lub 30/20: 2 szt./m2 betonu;

GSCslk 10/10 lub 10/20: 3 szt./m2 betonu.

Na Państwa życzenie, anody mogą być modyfikowane i projektowane tak, aby uzyskiwać żywotność sięgającą nawet 40 lat.

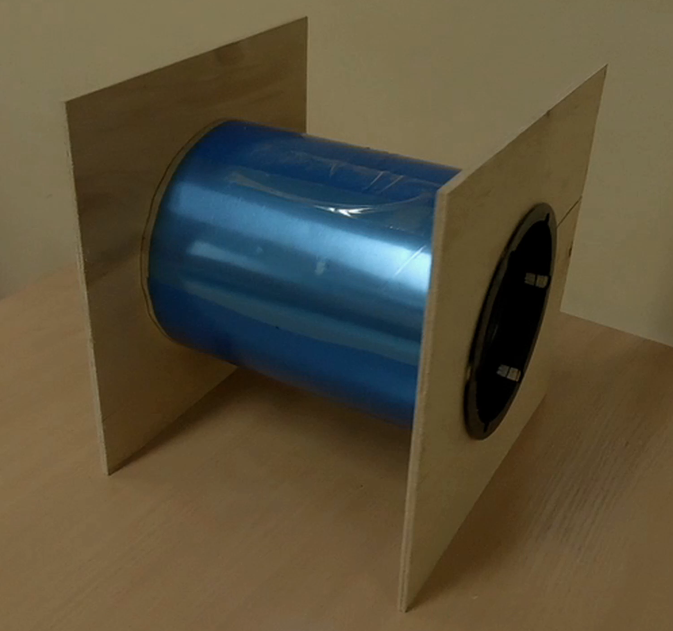

ZLAslk – zewnętrzna anoda cynkowa

ZLAslk została specjalnie zaprojektowana do ochrony katodowej zbrojenia stalowego w betonie – to laminat czystego cynku (> 99,95%) i specjalnego kleju przewodzącego jony.

ZLAslk nakłada się bezpośrednio na powierzchnię betonu: połączenie elektryczne między powierzchnią cynku, a zbrojeniem betonu tworzone jest za pomocą metalowego przewodu. Od momentu zamknięcia połączenia elektrycznego pomiędzy blachą cynkową a zbrojeniem w betonie, następuje przepływ prądu i anoda tworzy aktywną ochronę struktury.

Wysoka przewodność arkusza ZLAslk zapewnia równomierny rozkład prądu ochrony katodowej i ułatwia osiągnięcie wymagań dotyczących rozdziału prądu.

Po przycięciu ZLAslk na odpowiednią długość, należy usunąć podkład chroniący żel, a następnie nakleić ją na powierzchnię betonu i ręcznie docisnąć, przy użyciu gumowego młotka, na całej powierzchni. Podłoże musi być strukturalnie nienaruszone, suche i wolne od kurzu lub innych pozostałości.Następnie należy uszczelnić jej krawędzie i kontynuować wykończenie powierzchni.

Instalacje na budynkach mieszkalnych

Instalacje na infrastrukturze drogowej

Oraz w garażach wielopoziomowych

Anoda ZLAslk dostarczana jest w rolkach o szerokości 25 cm i długości 25 m. Po nałożeniu, jeżeli jest to wymagane ze względów estetycznych, anoda może być wykończona powłoką w dowolnym kolorze według indywidualnego życzenia klienta. Kontrolę systemu można przeprowadzić (w razie potrzeby) zgodnie z normą europejską EN 12696.

Skuteczność: ZLAslk zatrzymuje korozję, wprowadzając stal w betonie w stan ochrony katodowej, co zapobiega niszczeniu struktury ściany. W przeciwieństwie systemów z zewnętrznym źródłem prądu, ZLAslk jest całkowicie samozasilająca i samoregulująca tak, że wytwarza prąd ściśle niezbędny do utrzymywania polaryzacji stali. Nie wymaga zatem podłączenia do sieci elektrycznej, drogich instalacji, prac konserwatorskich ani częstych inspekcji.

Wszechstronność: ZLAslk można instalować na górne, boczne lub dolne powierzchnie konstrukcji żelbetowych o różnych kształtach i dowolnej wielkości.

Ekonomia: ZLAslk wymaga minimalnej konserwacji przez długi czas. W razie potrzeby, jego działanie może być łatwo zweryfikowane przez przeszkolony personel. Przy grubości warstwy cynku 250 mikronów, obliczona żywotność wynosi 21 lat. Na specjalne zamówienie anoda może być również opracowana na okres do 40 lat.

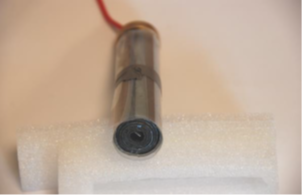

RollAnodeSLK – wewnętrzna anoda cynkowa

Te samotracące anody cynkowe opracowano specjalnie do instalacji we wstępnie wywierconych otworach i do osadzenia w samonawilżającej paście przewodzącej jony, w celu zapewnienia ochrony katodowej konstrukcji żelbetowych.

MIEJSCA INSTALACJI

Zabezpieczenie konstrukcji zbrojonych wymagających naprawy.

Kilka typowych przykładów zastosowań:

• podpory, słupy i belki mostu lub wiaduktu

• podkłady mostu lub wiaduktu

• strefy świeżo wylanego betonu, przylegającego do istniejącej konstrukcji

• okładziny balkonów i elewacje betonowe

• podłogi

RollAnodeSLK bazują na zwiniętych warstwach cynku z żelem przewodzącym jony, które po instalacji w betonie pokryte zostaną zaprawą o niskiej rezystywności, utrzymującą aktywność anod przez cały okres ich użytkowania. Anody te stosowane są na obszarach, w których stwierdza się wysokie ryzyko korozji. Gwarantują silne ograniczenie korozji oraz zapobieganie powstawaniu nowych miejsc wraz z inicjacją korozji.

Żywotność anod jest bezpośrednio związana z następującymi zmiennymi: całkowitą masą cynku na jednostkę powierzchni, powierzchnią stali (gęstością stali w betonie), obecnością i dostępnością środków utleniających (O2, H2O) w celu utrzymania reakcji katodowych na konstrukcji stalowej i objętość anody.

Dzięki łatwości i szybkości montażu koszty aplikacji można zredukować do minimum. Wykorzystanie metody traconej anody w układzie ze stalowym zbrojeniem, gwarantuje długi i odporny na korozję okres eksploatacji konstrukcji.

TYPOWE CECHY

Standardowo korozja galwaniczna występuje, gdy dwa różne rodzaje metalu stykają się ze sobą i są całkowicie lub częściowo otoczone elektrolitem.

Metal o największym potencjale elektrody ujemnej ulegnie korozji lub „poświęci się” (anoda tracona), aby chronić drugi metal o wyższym potencjale napięciowym. W podobny sposób protektory RollAnodeSLK będą korodować i zużywać się, chroniąc mocowaną do nich stal lub konstrukcję wzmacniającą.

Każda anoda wytworzy wokół siebie rozszerzone pole elektryczne w elektrolicie, będące strefą ochronną anody.

Typowo mają średnicę 25 mm i długość 125 mm. Na zamówienie możemy dostosować produkt do innych średnic i długości. Długoterminowe eksperymenty wykazały, że RollAnodeSLK spełniają kryteria określone w normie EN-ISO 12696.

Więcej informacji na stronie naszego partnera – Metalnastri S.r.l.: https://www.metalnastri.it/en/index.html